Was ist ein Router?

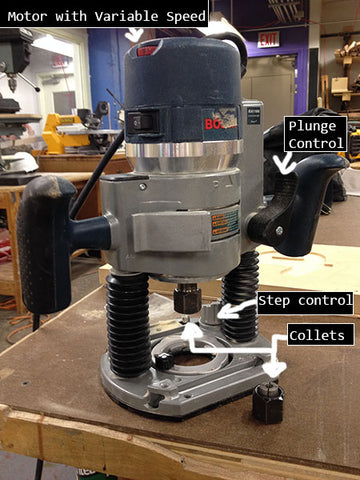

Bevor Sie über einen CNC-Fräser sprechen oder ihn verwenden, ist es hilfreich zu wissen, wie man einen Handfräser verwendet. Ihre typische Oberfräse hat einen Motor (möglicherweise einen Motor mit variabler Drehzahl), eine Höheneinstellung (entweder fest oder eintauchend) und eine Spannzange, eine konische Feder, die beim Zusammendrücken die Reibung erzeugt, die erforderlich ist, um Ihr Schneidwerkzeug an Ort und Stelle zu halten.

Wenn Sie eine nicht computergesteuerte Oberfräse verwenden, sehen, hören und fühlen Sie, wie das Werkzeug mit sofortiger haptischer Rückmeldung schneiden kann. Wenn Sie Zugriff auf einen haben, spielen Sie damit, bevor Sie versuchen, Werkzeugwege auf dem Computer zu erstellen. Machen Sie eine schnelle Skizze auf einem 12 "x 12" großen Stück Sperrholz und verwenden Sie ein 1/4-Zoll-Bit, um es auszuschneiden. Wenn Sie mit einer festen Basis (keine Tauchfräse) arbeiten, achten Sie darauf, ein 3/8-Zoll-Loch zu bohren, damit Sie die Oberfräse sicher in das Material einführen können. Stellen Sie das Bit so ein, dass es pro Durchgang nicht mehr als 1/8 Zoll tief schneidet, und achten Sie darauf, das Sperrholz an Ihrem Tisch zu befestigen. Beachten Sie, dass die Verwendung einer nicht angegebenen Fräser-Bit/Tiefe potenziell gefährlich sein kann. Verwenden Sie etwas kleiner als 3/8 Zoll und verwenden Sie einen Schritt von weniger als dem Radius des Bits.

Beginnen Sie mit dem Schnitt in der Mitte Ihrer Form und arbeiten Sie in einem spiralförmigen Muster, dies unterstützt Ihren Router, wenn Ihre Form größer als ihre Basis ist. Versuchen Sie, während Sie sich zu den skizzierten Linien vorarbeiten, Bewegungen im Uhrzeigersinn und gegen den Uhrzeigersinn auszuführen, und stellen Sie fest, dass eine Richtung viel mehr Kontrolle und Genauigkeit bietet.

Was sind Werkzeugwege?

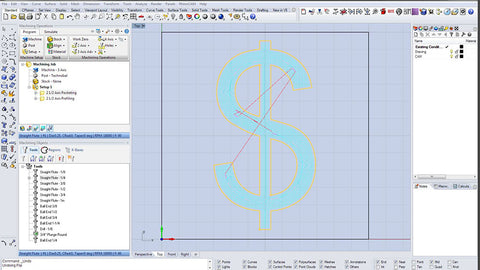

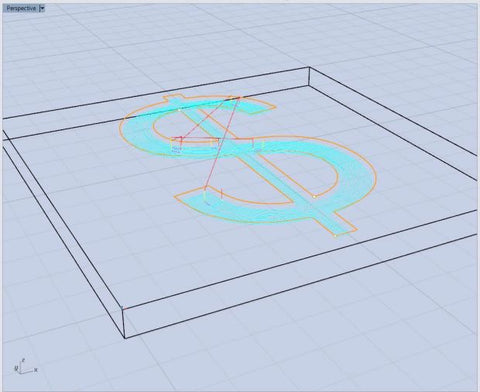

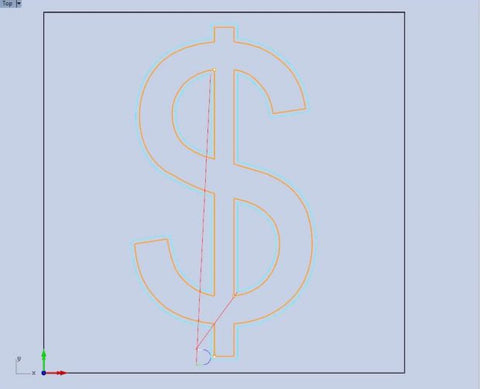

Ein Werkzeugweg ist die benutzerdefinierte codierte Route, der ein Schneidwerkzeug folgt, um ein Teil zu bearbeiten. Sie werden auf dem Bildschirm durch Linien und Kurven dargestellt, die den Weg der unteren Mitte des Schneidwerkzeugs darstellen. Taschen-Werkzeugwege ätzen die Oberfläche des Materials, während Profil-Werkzeugwege vollständig durchschneiden.

Tasche

Der im obigen Handheld-Beispiel beschriebene Prozess wird als „Taschen“-Werkzeugweg bezeichnet. In Ihrem ersten Durchgang entfernen Sie alles innerhalb Ihrer Linien bis zu einer konstanten Tiefe von 1/8 Zoll unter der Oberfläche. Wenn Sie mehr als 1/8 Zoll entfernen möchten, halten Sie einfach nach dem ersten Durchgang an, senken Sie das Bit und entfernen Sie einen zweiten Durchgang 1/8 Zoll tiefer und so weiter.

Profil

Wenn Sie Ihre Form ausschneiden möchten, anstatt Material innerhalb der Linien zu entfernen, würde der zu verwendende Werkzeugweg als Profil (oder Kontur) bezeichnet.

Profil-Werkzeugwege in RhinoCAM

Die meisten CAM-Programme bieten scheinbar eine verrückte Anzahl von Steuerelementen und Optionen im Werkzeugwegdialog. Lassen Sie sich nicht überwältigen und nehmen Sie sich Zeit, sich langsam durch die einzelnen Registerkarten nacheinander zu bewegen, um sicherzustellen, dass Sie alle Optionen verstehen. Die wichtigsten Konzepte, die Sie aus dem obigen Handfräser-Experiment mitnehmen sollten, sind: Spindeldrehzahl, Vorschubrate, Step-down und Step-over. Wir werden diese im Folgenden ausführlicher behandeln.

Profil-Werkzeugwege werden geschnitten

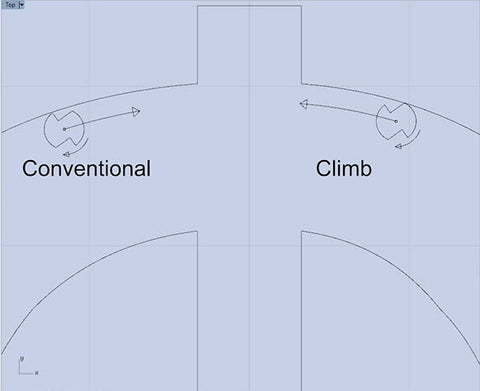

Klettern vs. konventionelle Schnittbewegung

Ein Standard-Fräser-Bit dreht sich im Uhrzeigersinn. Wenn dies der linken Seite der Linie folgen würde, wäre es ein Steigschnitt, wenn es der rechten Seite der Linie folgen würde, wäre es eine herkömmliche Schneidbewegung.

Klettern vs. konventionelle Schnitte

Der Hauptunterschied zwischen Kletter- und konventionellem Schneiden besteht darin, wie die Schneide in das Material beißt. Ein herkömmlicher Schnitt lenkt den Bohrer zum Schnitt hin ab und ein Steigschnitt schiebt den Bohrer weg. Steigschneiden wird oft bevorzugt, wenn eine CNC-Fräse verwendet wird, da es weniger Kornrisse oder "Ausrisse" verursacht. Steigschneiden kann jedoch auf einer nicht computergesteuerten Oberfräse gefährlich sein, da das Stück möglicherweise schwer von Hand zu kontrollieren ist und "weglaufen" kann.

Im obigen handgeführten Beispiel wäre ein spiralförmiges Muster im Uhrzeigersinn von innen nach außen ebenfalls ein herkömmlicher Schnitt und bietet mehr Kontrolle, da wir bei der Verwendung von handgeführten Werkzeugen nur begrenzte Kraft haben. Tatsächlich bezeichnen viele Holzbearbeitungsbücher diese Methode als die einzige sichere Richtung zur Verwendung eines Fräsers.

Ein CNC-Fräser liefert jedoch normalerweise einen besseren Schnitt, wenn ein Steigschnitt verwendet wird, insbesondere bei Massivholz, da er die Möglichkeit des Ausreißens entlang des Schnittvektors ausschließt. Machen Sie sich zu Beginn keine allzu großen Sorgen. Im Allgemeinen sollten Sie die Option wählen, die beides enthält, z. B. „gemischt“, und die Software entscheidet, was verwendet werden soll.

Werkzeuge

Es gibt 4 Haupttypen von Rillenmustern für Fräserbits sowie viele Arten von Spezialbits.

- Gerade Flöte – Allround-Bit, gute Spanabfuhr

- Aufwärtsspirale – Hervorragende Späneentfernung, kann die Oberseite von dünnem Furnier wie z. B. Sperrholz in Oberflächenqualität herausreißen

- Abwärtsspirale – schlechte Spanabfuhr, kein Ausreißen, langsamer Vorschub

- Kompression – Kombination aus Aufwärts- und Abwärtsspirale, toller Allround-Bit, ideal für Sperrholz oder laminierte Plattenware.

3D-Containment-Grenzen

Anstatt Drahtmodellgeometrie oder Kurven und Linien als primäre Eingabequelle zu verwenden, verwendet ein 3D-Werkzeugweg Oberflächen, die als "Antriebsoberflächen" bezeichnet werden. Um das gewünschte Ergebnis zu erzielen, ist es oft notwendig, eine Containment-Grenze zu verwenden. Dies ist eine Kurve, die die Bewegungsgrenzen in x und y auf der Antriebsfläche definiert. Der Schlüssel zur Verwendung von Containment-Grenzen ist, dass sie über Ihrer Geometrie liegen müssen.

Normalerweise verschiebe ich das Modell unten auf die Konstruktionsebene, bevor ich beginne, und lege Containment auf die CPlane

Vorschübe und Geschwindigkeiten

Die meisten Spindeln (der Begriff für den an Ihren CNC-Fräser angeschlossenen Router) reichen von etwa 7.000 bis 18.000 U / min. Diese Geschwindigkeit wird als "Spindelgeschwindigkeit" bezeichnet und steht in direktem Zusammenhang mit der Vorschubgeschwindigkeit oder Oberflächengeschwindigkeit, die die meisten Maschinen bis zu etwa 200 ipm leisten können. Die beiden anderen Variablen, Step-down und Step-over, sollten so gehalten werden, dass die mit dem Material in Eingriff stehende Querschnittsfläche nicht größer ist als der Radius mal dem Durchmesser des Meißels. Dies ist eine Faustregel, aber ein guter Ausgangspunkt für Vorschub- und Geschwindigkeitsberechnungen.

Zur Erinnerung:

- Spulengeschwindigkeit – Drehzahl des Schneidwerkzeugs in Umdrehungen pro Minute

- Vorschubgeschwindigkeit – Oberflächengeschwindigkeit im Zentrum des rotierenden Werkzeugs

- Tritt runter – die Strecke in z-Richtung pro Durchgang, um die ein Schneidwerkzeug in das Material eingetaucht wird

- Schritt über – der maximale Abstand in x/y-Richtung, den ein Schneidwerkzeug mit ungeschnittenem Material in Eingriff bringt

Berechnung von Vorschüben und Geschwindigkeiten

Nachfolgend finden Sie eine Formel zur Berechnung der Vorschubgeschwindigkeit:

ChipLoad x Fräserdurchmesser x NumberOfFlutes x Spulengeschwindigkeit = Vorschubgeschwindigkeit

Wobei die Spanlast die Materialmenge ist, die pro Zahn geschnitten wird (Vorschub pro Zahn). Die Vorschubgeschwindigkeit ist die Oberflächengeschwindigkeit des Schneidwerkzeugs in Zoll pro Minute, die Spindeldrehzahl ist die Drehzahl des Schneidwerkzeugs in Umdrehungen pro Minute, die Anzahl der Spannuten und der Fräserdurchmesser werden von Ihrem Werkzeug bestimmt. In diesem Fall sind es ¼ Zoll und 2 Flöten. Abhängig von der Größe Ihres Bits liegt die Spanlast für Sperrholz zwischen 0,005 Zoll und 0,01 Zoll pro Zahn. Beginnen Sie für kleine Bits unter 1/8 Zoll mit 0,005 und erhöhen Sie von dort aus. Bei Bits von 1/4 Zoll und größer werden Sie wahrscheinlich nichts kaputt machen, wenn Sie bei 0,01 beginnen.

Die Größe der Spanlast oder des Vorschubs pro Zahn ist ein sehr wichtiger Faktor bei der Bearbeitung, größere Späne können mehr Wärme abführen. Kleinere Späne schonen Ihre Maschine und Werkzeuge, können aber zu viel Hitze verursachen. Sie möchten Chips herstellen, die beim Herunterfallen auf den Boden fallen und nicht zu Staub werden, der in der Luft bleibt.

Wenn Sie versuchen, Ihre Vorschübe und Geschwindigkeiten mit einem neuen Gebiss zu verfeinern, raten Sie so gut wie möglich mit der Vorschub- und Geschwindigkeitsformel und berühren Sie das Gebiss, sobald es nach ein paar Schnitten aufhört sich zu drehen (denken Sie daran: Sicherheit geht vor), es sollte warm sein, vielleicht ein wenig heiß, aber es sollte Sie nicht verbrennen. Wenn es zu heiß ist, erhöhen Sie den Vorschub oder verringern Sie die Spindeldrehzahl. Sehen Sie sich die Qualität der Kante an, nachdem der Schnitt abgeschlossen ist. Wenn es wellig ist, ist das Rattern des Werkzeugs und Sie sollten Ihre Vorschubgeschwindigkeit verringern oder Ihre Spindeldrehzahl erhöhen.

Benutzen Sie auch Ihre Ohren, das Werkzeug soll sich beim Schneiden gut anhören … vertrauen Sie auf Ihr Bauchgefühl.

Einige Beispiele

Wenn wir unsere bekannten Variablen einsetzen, erhalten wir:

0,01 x 0,25 x 2 x 18000 = Vorschubrate = 90 Bilder pro Minute

Bedenkt man, dass wir den Bit nicht schneller als etwa 200 ipm schieben wollen, könnten wir, wenn wir einen 1/2 Zoll 4-Nuten-Bit verwenden wollten, die Spindeldrehzahl anstelle der Vorschubrate verwenden.

- 0,01 x 0,5 x 4 x Spindeldrehzahl = 200 ipm

- Spindeldrehzahl = 10.000 U/min

Es ist hilfreich, ein Diagramm zu erstellen, damit Sie die gesuchten Zahlen schnell finden können.

Tipps und Tricks zur Bearbeitung

Step-Down und Bit-Durchmesser

Alle diese Zahlen basieren auf einer Verkleinerung des Radius und einer Verkleinerung des Bohrerdurchmessers. Wenn die Spanlast auf 0,01 eingestellt ist, ist es möglich, den Durchmesser des Meißels zu verringern und zu überschreiten, aber das ist das absolute Maximum und sollte nur kurze Momente im Schnitt sein. Es ist möglich, Ihre Spindel durch zu starkes Drücken zu beschädigen. Denken Sie daran, die Spindel immer mindestens 10 Minuten lang aufzuwärmen, bevor Sie Schnitte vornehmen. Es gibt dort einige teure Lager, die zerstört werden, wenn Sie diesen Schritt überspringen.

Zwiebelschalen auf Profilschnitten

Beim Profilschneiden von furniertem Sperrholz verwende ich gerne einen Kompressionsbohrer mit einer Technik namens Zwiebelschalen. Es gibt viele verschiedene Möglichkeiten, jeden Job zu programmieren, aber diese Methode ist ein Allheilmittel für kleine Teile und eine gut verarbeitete Kante ohne Ausrisse auf einem Vakuumtisch mit Spoilboard. Die Idee ist, zuerst stufenweise nach unten zu gehen, also alle Teile bis zur ersten Stufe zu schneiden, dann bis zur zweiten Stufe und so weiter, wobei eine dünne Furnierschicht am Boden jedes Schnitts verbleibt. Schneiden Sie dann in einem letzten Durchgang die dünne „Zwiebelhaut“ des Furniers ab, die übrig bleibt. Da die verbleibende Menge so dünn ist, bietet sie dem Bit wenig Widerstand und verringert die Wahrscheinlichkeit, dass sich Ihr Teil bewegt.

Wenn ich 3/4 in Sperrholz schneiden würde, würde es tatsächlich etwa 0,72 Zoll messen, ich würde zweimal nach unten gehen, 0,34 pro Durchgang, wobei 0,04 Zoll plus 0,02 Durchbruch für den letzten zu entfernenden Werkzeugweg übrig bleiben. Da ich fast 3/8 Zoll nach unten trete, während ich die volle 1/4 Zoll Breite des Bits in jedem Durchgang schneide, müsste ich die Vorschubgeschwindigkeit verringern.

Mit einem 1/4-Zoll-Bit sollte ich 1/8 Zoll (den Radius) zurücktreten, wenn ich Konturschnitte mit einer Spanlast von 0,01 Zoll mache. Aber ich möchte ein Kompressionsbit verwenden, um ein Ausreißen auf der Oberseite meines Blechs zu vermeiden, und dieses Bit hat keine Abwärtsspirale bis etwa 5/16 Zoll über der Schneide. Also muss ich 3/8 Zoll nach unten treten. Da ich die Querschnittsfläche des mit dem Material in Eingriff stehenden Bohrers vergrößere, sollte ich die Spanlast um den gleichen Betrag verringern, sodass die neue Spanlast 0,00333 betragen und eine neue Vorschubrate von 30 ipm zurückgeben würde. Nach ein wenig Experimentieren habe ich herausgefunden, dass eine Chiplast von 0,005 Zoll bei 18000 U/min, was zu einer Vorschubrate von 45 ipm führt, für meine Bedürfnisse optimal ist.

Experimentieren Sie sicher

Lassen Sie sich nicht zu sehr von den Zahlen mitreißen, nutzen Sie Ihren gesunden Menschenverstand und vertrauen Sie Ihrem Bauchgefühl. Jedes Stück ist ein bisschen anders und es gibt eine große Auswahl an Dichten bei Massivholz und verschiedenen Plattenwaren. Tragen Sie außerdem immer Ihre Schutzbrille. Es scheint oft eine übermäßig vorsichtige Maßnahme zu sein, aber bedenken Sie das wahrscheinliche Szenario, dass ein kleiner 1/8-Zoll-Hartmetallbohrer zerbricht. Es ist unwahrscheinlich, dass Holzstaub Sie ins Krankenhaus bringt, aber ein kleiner Stahlsplitter in Ihrem Auge ist etwas, mit dem Sie rechnen müssen.